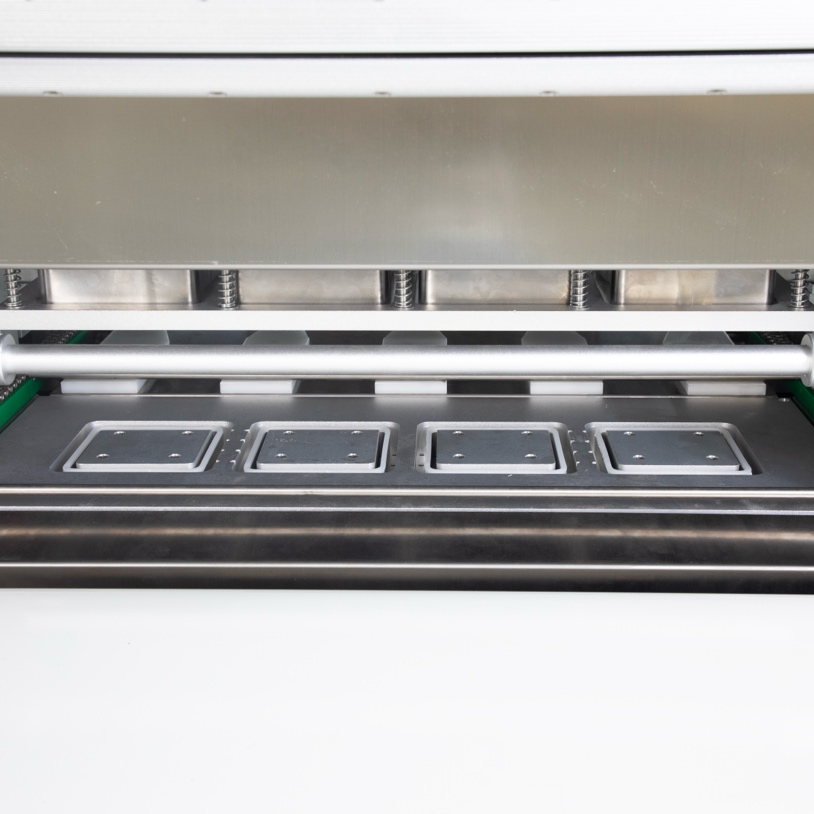

Cuando las fábricas de todo el mundo piden unmáquina selladora de bandejas, aSelladora de bandejas MAP, o unamáquina de envasado al vacío tipo pielDe DJPACK (Wenzhou Dajiang Vacuum Packaging Machinery Co., Ltd.), surge con frecuencia una pregunta:

“¿Por qué necesito enviar mis bandejas y películas a su fábrica?”

A primera vista, puede parecer un paso extra. Pero para los equipos de envasado, este paso es esencial. De hecho, es la forma más fiable de garantizar que una máquina nueva funcione a la perfección desde el momento en que llega a las instalaciones del cliente.

Este artículo explica, utilizando un lenguaje sencillo y una lógica de ingeniería real, por qué las bandejas y películas de muestra son importantes, cómo influyen en la precisión del molde y por qué las fábricas globales se benefician de este proceso.

1. Toda bandeja parece sencilla hasta que intentas sellarla

Para muchos compradores, una bandeja de plástico es simplemente una bandeja de plástico.

Pero para un fabricante demáquinas selladoras de bandejasCada bandeja es un objeto único con su propia geometría, su propio comportamiento material y sus propios requisitos de sellado.

1.1. El problema de las dimensiones: cada persona mide de forma diferente

Los clientes de diferentes países miden las longitudes de diferentes maneras:

- Alguna medidadimensiones internas(espacio utilizable dentro de la caja).

- Otros miden laborde exterior(lo que afecta directamente al diseño del molde).

- Algunos miden sólo la huella inferior, no la abertura superior.

- Otros ignoran la altura de la brida.

Esto da lugar a malentendidos porque un molde personalizado necesitadatos exactos de borde a bordeNo son cifras aproximadas. Incluso una desviación de 1 a 2 mm puede afectar el rendimiento del sellado.

Cuando DJPACK recibe bandejas físicas:

- Los ingenieros pueden tomar medidas precisas

- El molde está diseñado con el perfil de borde correcto.

- No hay riesgo de problemas como que la bandeja no encaje en el molde o que la película no selle.

2. En todo el mundo, las bandejas vienen en infinitas formas.

Incluso si dos bandejas comparten la misma etiqueta de volumen o tamaño, su estructura física puede ser totalmente diferente. Esto es algo que la mayoría de los compradores no comprenden hasta que adquieren una máquina selladora.

2.1. El ancho del borde de la bandeja varía según la región

Algunos países producen bandejas con bordes de sellado estrechos; otros prefieren bordes anchos para mayor resistencia.

Un molde debe coincidir exactamente con estos bordes; de lo contrario, la barra de sellado no puede proporcionar una presión constante.

2.2. Las bandejas pueden ser verticales, anguladas o curvas.

Las paredes de la bandeja pueden ser:

- perfectamente vertical

- ligeramente cónico

- profundamente angulado

- sutilmente curvado

Estas pequeñas diferencias influyen en cómo se coloca la bandeja dentro de un molde y cómo se distribuye la presión de sellado a lo largo de su superficie.

2.3. El ángulo de la brida no siempre es recto

En muchas bandejas, la brida no es plana; está ligeramente curvada, doblada o reforzada para el apilamiento. Este ángulo afecta directamente la precisión del sellado. Si el molde no se ajusta al ángulo, pueden aparecer fugas de aire incluso con la temperatura y la presión correctas.

2.4. Las bandejas de muestra permiten una adaptación perfecta del molde.

Los ingenieros de DJPACK evalúan:

- planitud de la llanta

- espesor

- Comportamiento de la brida bajo presión

- estabilidad de la pared

- Elasticidad de la bandeja bajo calor

Esto les permite diseñar moldes que no sólo sean precisos sino tambiénestable bajo ciclos de sellado repetidos, ofreciendo a los clientes resultados consistentes y una mayor vida útil de la máquina.

3. ¿Por qué DJPACK requiere al menos 50 bandejas para realizar pruebas?

Muchos clientes preguntan:¿Para qué necesitas tantas bandejas? ¿Con unas pocas no basta?

En realidad, no.

3.1. Algunas bandejas no se pueden reutilizar después de la prueba.

Cuando se sella térmicamente una bandeja y se retira la película para inspeccionarla:

- Una bandeja revestida de PE puede romperse

- La brida puede deformarse

- Las capas adhesivas pueden estirarse

- La bandeja puede deformarse ligeramente con el calor.

Una vez que esto sucede, la bandeja no se puede utilizar para otra prueba.

3.2. Se requieren múltiples pruebas para la calibración

Para optimizar la configuración de fábrica, los ingenieros deben ejecutar docenas de pruebas para determinar:

- mejor temperatura de sellado

- tiempo de sellado ideal

- valor de presión correcto

- precisión de alineación

- Suavidad de apertura y cierre del molde

- comportamiento de la tensión de la película

Cada prueba consume bandejas.

3.3. La deformación se produce tras la exposición repetida al calor.

Si solo se suministran unas pocas bandejas, estas se someten a pruebas repetidas. El calor, la presión y el movimiento mecánico pueden deformarlas gradualmente. Una bandeja deformada puede inducir al ingeniero a pensar erróneamente:

- El molde es incorrecto

- La máquina tiene problemas de alineación

- La barra de sellado tiene una presión desigual

Solobandejas frescas y sin deformarpermitir un juicio preciso.

3.4. Las muestras adecuadas protegen tanto al comprador como al fabricante

Suficientes bandejas garantizan:

- No hay riesgo de dimensionamiento incorrecto del molde

- Resultados confiables de pruebas de fábrica

- Aceptación suave de la máquina

- Menos problemas durante la instalación

- Rendimiento de sellado garantizado a la llegada

Realmente beneficia a amboshombreFabricante y clientes.

4. Por qué los materiales de las bandejas son más importantes de lo que la mayoría de los compradores esperan

Las bandejas utilizadas para envases sellados están hechas de una variedad de materiales:

- PP (polipropileno)

- PET/APET

- CPET

- PP-PE multicapa

- Plásticos ecodegradables

- Bandejas de aluminio

- Bandejas de papel recubiertas de PE

Cada material tiene un comportamiento completamente diferente ante el calor.

4.1. Diferentes temperaturas de fusión

Por ejemplo:

- Las bandejas de PP requieren temperaturas de sellado más altas

- Las bandejas de PET se ablandan rápidamente y necesitan temperaturas más bajas

- Las bandejas CPET toleran altas temperaturas para su uso en horno.

- Los recubrimientos de PE tienen puntos de activación de fusión específicos

4.2. La conductividad térmica afecta el tiempo de sellado

Algunos materiales absorben el calor lentamente.

Algunos absorben el calor demasiado rápido.

Algunos se ablandan de manera desigual.

DJPACK ajusta el tiempo y la presión de sellado en función de estos comportamientos.

4.3. El tipo de película debe coincidir con el material de la bandeja

Un desajuste puede causar:

- sellos débiles

- llantas derretidas

- película que se rompe por el calor

- Sellado de arrugas

Es por esto que el envío de bandejas -y sus películas correspondientes- ayuda a garantizar que se tomen decisiones de ingeniería correctas.

5. Por qué las películas son tan importantes como la televisiónrayos

Incluso si se utiliza la bandeja correcta, una falta de coincidencia de la película puede arruinar el sellado.

5.1. Las formulaciones de películas difieren según la aplicación

Las películas varían según:

- espesor

- estructura de capas

- capa de activación por calor

- fuerza de sellado

- comportamiento de contracción

- SFuerza de estiramiento

- tasa de transmisión de oxígeno

Las aplicaciones de máquinas selladoras de bandejas MAP y envasadoras al vacío requieren especialmente películas que combinen con precisión.

5.2. DJPACK no obliga a los clientes a enviar películas

Pero enviar películas siempre da como resultado:

- mejores configuraciones

- pruebas más precisas

- primer uso más suave

Si los clientes no pueden enviar películas, deben especificar el material. Esto permite a DJPACK utilizar películas equivalentes durante las pruebas.

5.3. Se debe verificar la compatibilidad de la película con la bandeja

La película debe ser adecuada para el material de la bandeja.

La película debe sellarse limpiamente, sin burbujas ni fugas.

La película debe despegarse correctamente (si es del tipo que se despega fácilmente).

Las pruebas garantizan que se cumplan las tres condiciones.

6. ¿Qué pasa si los clientes aún no tienen bandejas o películas?

DJPACK apoya a nuevas fábricas y startups que aún no disponen de materiales de embalaje.

6.1. Los consumibles se pueden comprar a través de DJPACK

La empresa puede ayudar a obtener:

- Escala variable de bandejas

- Película VSP

- Película de tapa MAP

- Escala variable de bandejas

Esto reduce eficazmente la presión de compra para las empresas emergentes: le ayudamos a encontrar proveedores de consumibles confiables y estables.

6.2. Los materiales utilizados para las pruebas se envían con la máquina.

Esto garantiza que cuando el cliente recibe la máquina selladora de bandejas, puede inmediatamente:

- prueba

- ajustar

- comparar

- operadores de trenes

Reduce el tiempo de configuración y de llegada de consumibles para entrar en producción más rápido.

6.3. Recomendaciones de proveedores a largo plazo disponibles

Para necesidades de producción mayores, DJPACK puede recomendar proveedores estables, lo que facilita a los clientes la compra de bandejas y películas más adelante.

7. Reflexiones finales: Las muestras de hoy garantizan un sellado perfecto mañana

En el mundo del envasado de alimentos, la precisión lo es todo. Una bandeja de apariencia sencilla es en realidad un producto de ingeniería compleja. Y al combinarse con el molde y la película adecuados, se convierte en una combinación eficaz para garantizar la frescura, la seguridad y la vida útil.

Enviar bandejas y film no supone ninguna molestia.

Es la base de:

- diseño de molde preciso

- funcionamiento estable de la máquina

- calidad de sellado perfecta

- Menos problemas después de la instalación

- inicio más rápido

- mayor vida útil del equipo

El compromiso de DJPACK es simple:

Cada máquina debe funcionar perfectamente desde el momento en que llega al cliente.

Y la mejor manera de garantizarlo es empezar con las bandejas y películas reales que utilizará el cliente.

Hora de publicación: 15 de diciembre de 2025

Teléfono:0086-15355957068

Teléfono:0086-15355957068 E-mail: sales02@dajiangmachine.com

E-mail: sales02@dajiangmachine.com